摘要:铸造与热处理是制造业中重要的工艺过程,二者相互关联,缺一不可。铸造是制造金属零件的基础,通过熔融金属倒入模具中冷却固化形成所需形状。而热处理则是对铸造后的金属零件进行加热、保温和冷却处理,以改善其机械性能、耐腐蚀性等。铸造的质量直接影响热处理的效果,而热处理则能进一步提升铸造零件的性能。两者相互依存,共同决定了金属零件的最终质量。

本文目录导读:

铸造和热处理是制造业中两个核心工艺,它们在金属加工领域扮演着至关重要的角色,铸造是将熔融的金属或其他材料倒入模具中,通过冷却固化形成所需形状的过程,而热处理则是通过加热、保温和冷却等操作,改变材料的物理特性和机械性能,本文将详细探讨铸造和热处理的基本工艺、操作过程以及它们之间的相互关系。

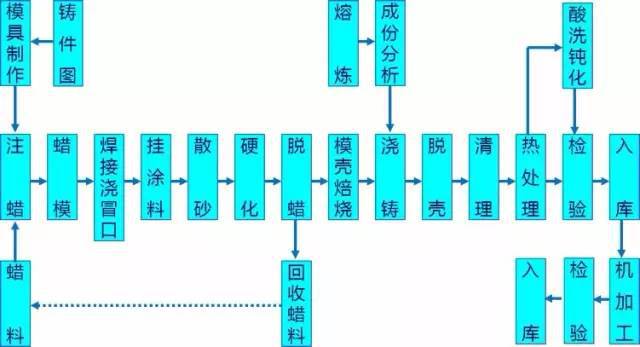

铸造工艺

铸造是一种古老的金属加工技术,其工艺流程主要包括模具设计、模具制造、熔炼、浇注、冷却和落砂等步骤。

1、模具设计与制造:根据所需零件的形状和尺寸,设计并制造出合适的模具,模具材料通常选用高强度、高耐磨性的钢材,以确保模具的使用寿命。

2、熔炼:根据零件材料的要求,选择适当的金属材料进行熔炼,熔炼过程中需控制温度、成分和杂质含量,以保证金属的质量和性能。

3、浇注:将熔融的金属倒入已准备好的模具中,使其形成所需的形状,浇注过程中需控制温度、速度和压力,以避免缺陷的产生。

4、冷却:浇注完成后,金属将在模具中冷却固化,冷却速度和时间对零件的性能和质量有很大影响。

5、落砂:零件从模具中取出,进行后续加工和检验。

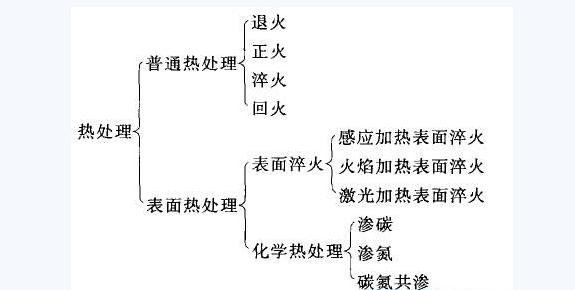

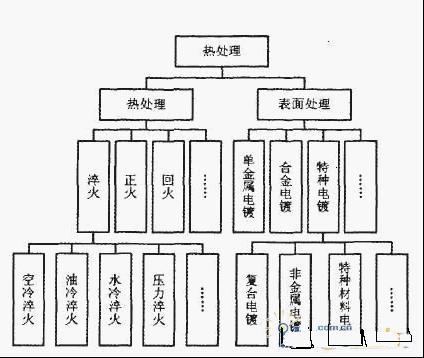

热处理工艺

热处理是通过改变材料的内部组织结构,从而改善其机械性能的一种工艺,热处理主要包括加热、保温、冷却和回火等步骤。

1、加热:将金属零件加热到一定的温度,使其内部组织发生变化,加热速度和温度对材料的性能有重要影响。

2、保温:金属在加热到预定温度后,需要保持一段时间,使组织变化充分进行,保温时间的长短取决于材料的种类和所需的性能。

3、冷却:金属在加热和保温后,需要按照一定的速度进行冷却,以获得所需的组织结构和性能,不同的冷却方式(如空气冷却、水冷却等)会产生不同的效果。

4、回火:某些情况下,为了消除残余应力和改善材料的韧性,需要对金属进行回火处理,回火是在较低温度下进行的,以稳定材料的组织结构和性能。

铸造与热处理的相互关系

铸造和热处理在金属加工过程中是相互关联、相互影响的,铸造过程中产生的零件可能存在内部应力、组织不均匀等问题,需要通过热处理来消除和改善,热处理工艺的选择和实施对铸造零件的性能和质量有重要影响。

1、热处理对铸造零件性能的影响:通过合适的热处理工艺,可以消除铸造过程中产生的残余应力,提高零件的硬度和耐磨性,改善其韧性和塑性。

2、铸造对热处理工艺的影响:铸造材料的成分、结构以及铸造工艺本身(如浇注温度、冷却速度等)都会影响热处理的效果,在制定热处理工艺时,需要充分考虑铸造工艺的特点和要求。

3、铸造与热处理的综合应用:在实际生产中,铸造和热处理往往需要结合使用,通过优化铸造和热处理的工艺参数,可以获得性能优异、质量可靠的零件。

铸造和热处理是金属加工过程中不可或缺的两个环节,铸造为零件提供了初步的形状和结构,而热处理则通过改变材料的内部组织结构,提高零件的性能和质量,两者相互关联、相互影响,需要在实践中结合使用,以优化零件的性能和质量,随着科技的发展,铸造和热处理工艺将不断发展和完善,为制造业的发展做出更大的贡献。

展望

随着新材料、新技术的发展,铸造和热处理工艺将面临新的机遇和挑战,铸造和热处理工艺将朝着自动化、智能化、绿色化方向发展,随着增材制造、智能制造等技术的发展,铸造和热处理工艺将与这些技术深度融合,为制造业的发展注入新的动力。

铸造和热处理是金属加工领域中两个重要的工艺环节,它们相互关联、相互影响,共同决定着零件的性能和质量,在实践中需要充分理解并掌握它们的原理和特点,以实现优化设计和制造。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号