摘要:本文详细介绍了阀门的制作工艺装配过程。从材料选择、加工制造、质量检测等方面入手,阐述了阀门制作的关键环节。在装配过程中,注重细节,确保阀门性能的稳定性和可靠性。通过精湛的技艺和严格的质量控制,确保阀门的安全运行和使用寿命。本文旨在为阀门制作行业提供有益的参考和指导。

本文目录导读:

阀门是流体控制系统中至关重要的组成部分,广泛应用于各个领域,如建筑、化工、石油等,阀门的制作工艺装配直接影响到其性能和使用寿命,本文将详细介绍阀门的制作工艺装配流程,帮助读者了解阀门制造的全过程。

阀门制作工艺概述

阀门的制作工艺主要包括材料准备、锻造、机械加工、热处理、表面处理等步骤,装配工艺是阀门制作过程中至关重要的环节,直接影响到阀门的性能和质量。

阀门装配前的准备

1、材料检验:对阀门原材料进行检验,确保其符合质量要求,主要包括化学成分分析、力学性能测试、无损检测等。

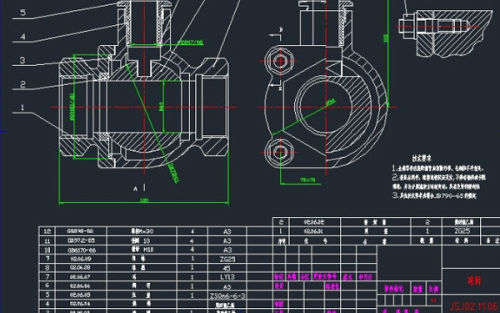

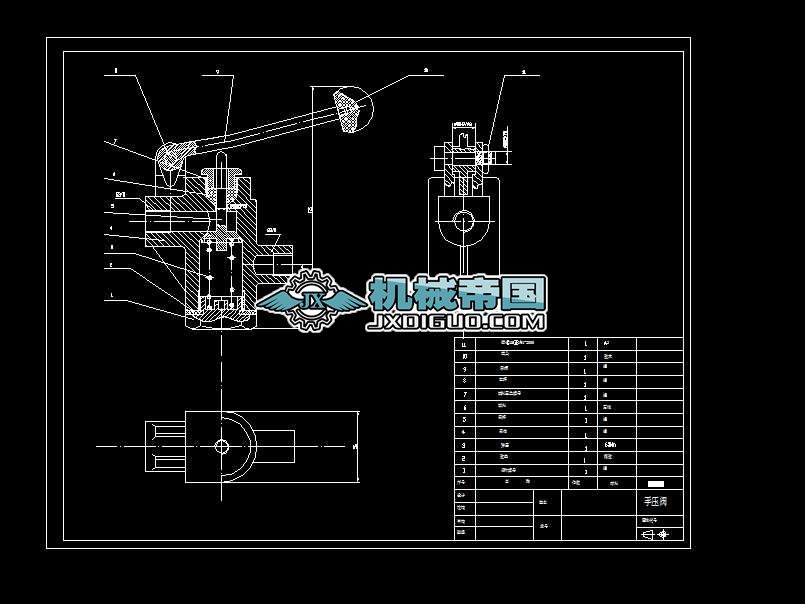

2、零部件准备:根据阀门型号和规格,准备相应的零部件,如阀体、阀盖、阀瓣、密封件等。

阀门装配流程

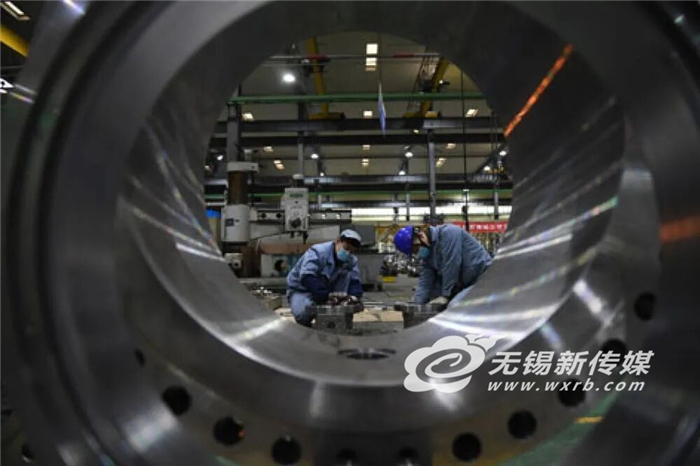

1、清洗:对阀体和零部件进行清洗,去除表面的油污、锈蚀等杂质,确保装配质量。

2、组装:按照阀门结构要求,将阀体、阀盖、阀瓣等零部件进行组装。

3、调试:对组装好的阀门进行初步调试,检查其启闭是否灵活、密封性能是否良好等。

4、验收:对调试合格的阀门进行最终验收,确保其符合相关标准和客户要求。

关键工艺分析

1、密封性能保证:阀门密封性能是评估阀门质量的重要指标,在装配过程中,应确保密封件的选择和安装质量,以保证阀门的密封性能。

2、启闭力矩优化:阀门的启闭力矩影响其操作性能,在装配过程中,应确保阀瓣与阀座之间的配合间隙合适,以降低启闭力矩,提高操作性能。

3、强度与刚度检测:阀门在高压环境下工作时,需要确保其强度和刚度,在装配过程中,应对阀体、阀盖等关键部件进行强度检测,确保其承受压力的能力符合要求。

工艺流程优化建议

1、引入自动化设备:引入自动化设备可以提高阀门装配的效率和质量,采用自动化装配线进行阀门的组装和调试,可以降低人工操作误差,提高生产效率。

2、强化过程控制:加强阀门制造过程中的质量控制,确保每个环节都符合相关标准和要求,对材料检验、零部件加工、装配等环节进行严格把关,确保阀门的质量稳定可靠。

3、持续改进创新:根据市场需求和技术发展,持续改进和创新阀门的制作工艺装配流程,研发新的密封结构、优化阀门结构设计等,以提高阀门的性能和质量。

本文详细介绍了阀门的制作工艺装配流程,包括阀门制作前的准备、装配流程以及关键工艺分析,提出了工艺流程优化的建议,如引入自动化设备、强化过程控制和持续改进创新等,通过优化工艺流程,可以提高阀门的质量和性能,满足市场需求,随着技术的不断发展,阀门制造工艺将不断革新,为流体控制系统提供更加优质的产品和服务。

附录

(在此处可以附上与阀门制作工艺装配相关的图表、数据等辅助材料,以便读者更好地理解和应用。)

参考文献

(列出撰写本文时参考的相关文献和资料,以便读者查阅和深入了解。)

阀门作为流体控制系统的重要组成部分,其制作工艺装配的重要性不言而喻,通过本文的详细介绍和分析,希望读者对阀门的制作工艺装配流程有更深入的了解,为从事相关工作提供参考和帮助,随着技术的不断进步和市场需求的不断变化,阀门制造工艺将不断发展和创新,为流体控制系统的进步和发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...