摘要:本文介绍了切削加工系统的基本原理和构成,对其进行了深度解析,并探讨了其在实际应用中的表现。文章详细阐述了切削加工系统的核心要素,包括刀具、机床、工艺参数等,分析了其在提高加工效率、精度和降低成本方面的作用。本文还探讨了切削加工系统在制造业中的应用前景和发展趋势。阅读本文,读者可以全面了解切削加工系统的工作原理及应用价值。

本文目录导读:

切削加工系统是现代制造业的核心组成部分,广泛应用于各种工业领域,它涉及一系列复杂的工艺和技术,包括机床、刀具、夹具、测量仪器等,随着科技的发展,切削加工系统在材料加工、零件制造等方面发挥着越来越重要的作用,本文将详细介绍切削加工系统的构成及其工作原理,探讨其在现代制造业中的应用,并分析其发展趋势。

切削加工系统的构成

1、机床

机床是切削加工系统的核心设备,它为切削过程提供稳定的支撑和精确的运动控制,机床的类型繁多,包括车床、铣床、磨床、钻床等,现代机床具备高精度、高效率、高自动化和高智能化的特点,能够满足各种复杂零件的加工需求。

2、刀具

刀具是切削加工系统中直接对材料进行切削的部分,根据不同的加工需求和材料特性,刀具的类型、材质和结构都会有所不同,刀具的选择对加工质量、加工效率和加工成本具有重要影响。

3、夹具

夹具用于固定和定位工件,确保加工过程中的稳定性和精度,夹具的种类繁多,包括手动夹具、气动夹具、液压夹具等,现代夹具具备快速装夹、高精度定位和高刚性的特点,能够提高加工效率和质量。

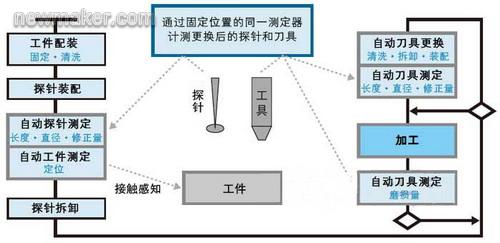

4、测量仪器

测量仪器用于监控和测量加工过程中的尺寸、形状和位置等参数,确保加工质量,常见的测量仪器包括卡尺、千分尺、显微镜、三坐标测量机等。

切削加工系统的工作原理

切削加工系统的工作原理是通过刀具与工件之间的相对运动,将材料切除或分离,从而获得所需形状和尺寸的零件,在加工过程中,机床提供运动控制和加工环境,刀具进行切削,夹具固定和定位工件,测量仪器监控和测量加工质量。

切削加工系统在现代制造业中的应用

1、航空航天领域

航空航天领域对零件的加工精度和材质要求极高,切削加工系统能够满足其复杂零件的加工需求,如发动机零部件、飞机结构件等。

2、汽车制造业

汽车制造业是切削加工系统的主要应用领域之一,从发动机、变速器到车身零部件,几乎所有汽车零件都需要通过切削加工系统来制造。

3、模具制造

模具是制造业的基础,切削加工系统在模具制造中发挥着重要作用,通过精确的切削加工,可以制造出高质量的模具,提高产品的生产效率和质量。

4、医疗器械制造

医疗器械对加工精度和材质要求非常严格,切削加工系统能够制造出高质量的医疗器械零件,如手术器械、影像设备等。

切削加工系统的发展趋势

1、智能化

随着人工智能技术的发展,切削加工系统正朝着智能化的方向发展,智能机床、智能刀具和智能夹具等产品的出现,使得切削加工系统具备更高的自动化和智能化水平。

2、高精度和高效率

为了提高加工质量和效率,切削加工系统正朝着高精度和高效率的方向发展,新型机床和刀具的研发,使得切削加工系统的加工精度和效率不断提高。

3、绿色环保

随着环保意识的提高,切削加工系统正朝着绿色环保的方向发展,研发低能耗、低排放的切削加工技术,减少加工过程中的环境污染,成为未来切削加工系统的重要发展方向。

切削加工系统是现代制造业的核心组成部分,其在材料加工、零件制造等方面发挥着重要作用,本文详细介绍了切削加工系统的构成、工作原理、应用和发展趋势,希望能对读者了解和学习切削加工系统有所帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...