摘要:,,本方案详细介绍了断路器加工工艺,从基础到精通,提供了一套可靠的操作策略。内容涵盖断路器的加工基础、技术要点、操作细节及注意事项等,旨在帮助读者全面掌握断路器的加工技艺,提高操作可靠性和加工效率。通过本方案的学习和实践,操作者能够熟练掌握断路器的加工技巧,提升产品质量和生产效益。

本文目录导读:

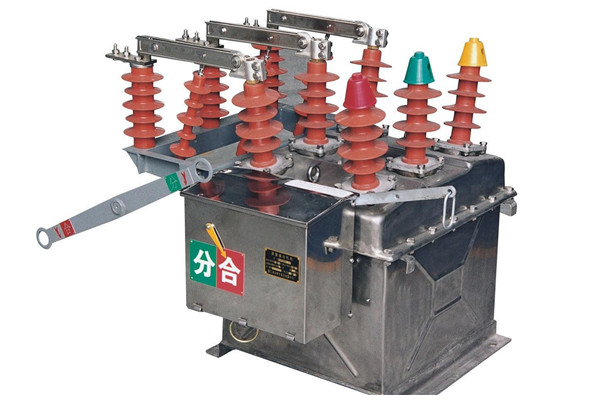

断路器是电力系统中至关重要的设备,用于在电流异常时切断电路,保护电气设备和人员的安全,断路器的性能和质量直接决定了电力系统的可靠性和安全性,对断路器加工工艺的探讨显得尤为重要,本文将详细介绍断路器的加工工艺,帮助读者了解并掌握相关技能。

断路器概述

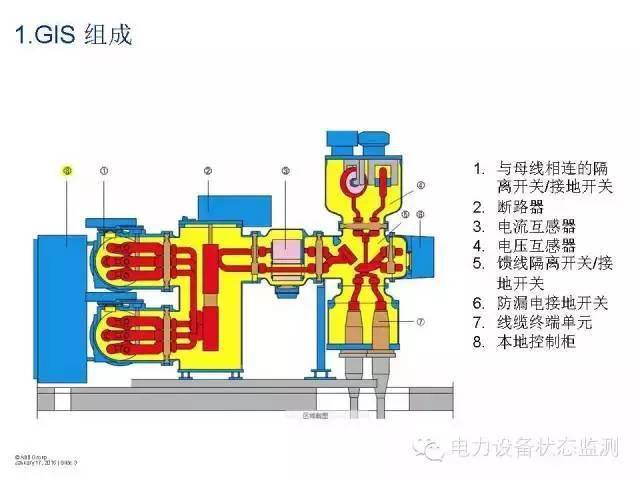

断路器主要由触点、灭弧装置、操作机构等部分组成,触点是关键部件,负责电流的通断,灭弧装置则负责在触点断开时熄灭电弧,防止电弧对设备造成损害,操作机构则负责驱动触点动作,实现电路的通断。

断路器加工工艺流程

1、原料准备

断路器的加工首先需要准备合适的原料,如铜、铝、钢等金属材料,这些原料需要经过严格的挑选和检测,确保其性能和质量满足要求。

2、触点加工

触点是断路器的核心部件之一,其加工过程需要高精度的设备和工艺,需要采用车床、铣床等设备进行粗加工,将原料加工成触点的初步形状,进行热处理,以提高触点的硬度和耐磨性,进行精细加工,确保触点的尺寸和表面质量满足要求。

3、灭弧装置加工

灭弧装置是断路器中另一个重要部件,其加工过程主要包括金属管的加工、灭弧室的组装等,这些部件需要精确的尺寸和严格的质量要求,以确保其性能稳定可靠。

4、操作机构加工

操作机构是驱动触点动作的关键部件,其加工过程包括零件的切削、组装等,操作机构的加工需要保证零件的精度和组装的质量,以确保其动作的准确性和可靠性。

5、组装与测试

完成各部件的加工后,需要进行组装,组装过程中需要严格按照工艺流程进行操作,确保各部件的位置和性能符合要求,组装完成后,需要进行严格的测试,包括电气性能测试、机械性能测试等,以确保断路器的性能和质量满足要求。

加工工艺技术要点

1、高精度加工

断路器的加工需要高精度的设备和工艺,以确保各部件的尺寸和性能符合要求,触点的加工需要采用高精度的车床、铣床等设备,进行精细的切削和打磨。

2、热处理技术

热处理是提高材料性能的重要手段,在断路器的加工过程中,需要对触点等关键部件进行热处理,以提高其硬度和耐磨性。

3、组装技术

断路器的组装过程需要严格按照工艺流程进行操作,确保各部件的位置和性能符合要求,需要注意各部件之间的配合和固定,以确保断路器的稳定性和可靠性。

常见工艺问题及解决方案

1、加工精度不达标

解决方案:采用高精度的设备和工艺,进行精细的切削和打磨,确保各部件的尺寸和性能符合要求。

2、触点磨损严重

解决方案:采用优质的材料进行加工,并进行热处理,提高触点的硬度和耐磨性,优化触点的设计,减少磨损。

3、灭弧装置性能不稳定

解决方案:严格把控金属管的加工和灭弧室的组装等关键工序,确保各部件的性能和质量符合要求,加强测试环节,及时发现并解决问题。

断路器加工工艺是一项复杂而重要的技术,本文详细介绍了断路器的加工工艺流程和技术要点,以及常见工艺问题及解决方案,希望读者通过本文的了解和学习,能够掌握断路器加工工艺的基本知识和技能,为电力系统的安全和可靠做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...