摘要:本文主要介绍了密封条的成型工艺和功能性操作方案的制定。通过精细的工艺流程,确保密封条的性能和质量达到最佳状态。制定详细的操作方案,确保功能性操作的准确性和高效性。这些内容对于密封条的生产和应用具有重要意义,有助于提高密封条的性能和使用寿命。

本文目录导读:

密封条作为一种重要的密封元件,广泛应用于汽车、建筑、电子等领域,其成型工艺对于保证密封条的性能和品质至关重要,本文将详细介绍密封条的成型工艺,包括原材料准备、设计规划、模具制造、加工过程、质量检测等方面。

原材料准备

1、选材

密封条的原材料选择直接影响其性能和使用寿命,常见的材料包括橡胶、塑料、金属等,根据不同的使用环境和要求,选择合适的材料至关重要。

2、原材料检验

对选用的原材料进行严格的检验,确保其性能符合标准,检验内容包括外观、尺寸、物理性能、化学性能等。

设计规划

1、结构设计

根据使用需求,设计密封条的结构,考虑因素包括密封性能、安装方便、耐磨性等。

2、工艺流程规划

根据结构设计,制定详细的工艺流程,包括加工步骤、设备选择、工艺参数等。

模具制造

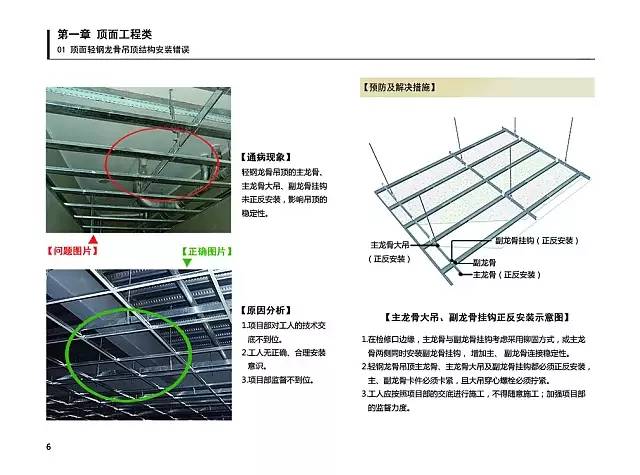

1、模具设计

根据密封条的结构和尺寸,设计相应的模具,模具设计应确保制品的精度和表面质量。

2、模具制造

采用先进的加工设备和技术,制造模具,确保模具的精度和寿命。

加工过程

1、配料

根据选用的材料和配方,将原材料进行混合和搅拌,制备成适合加工的料坯。

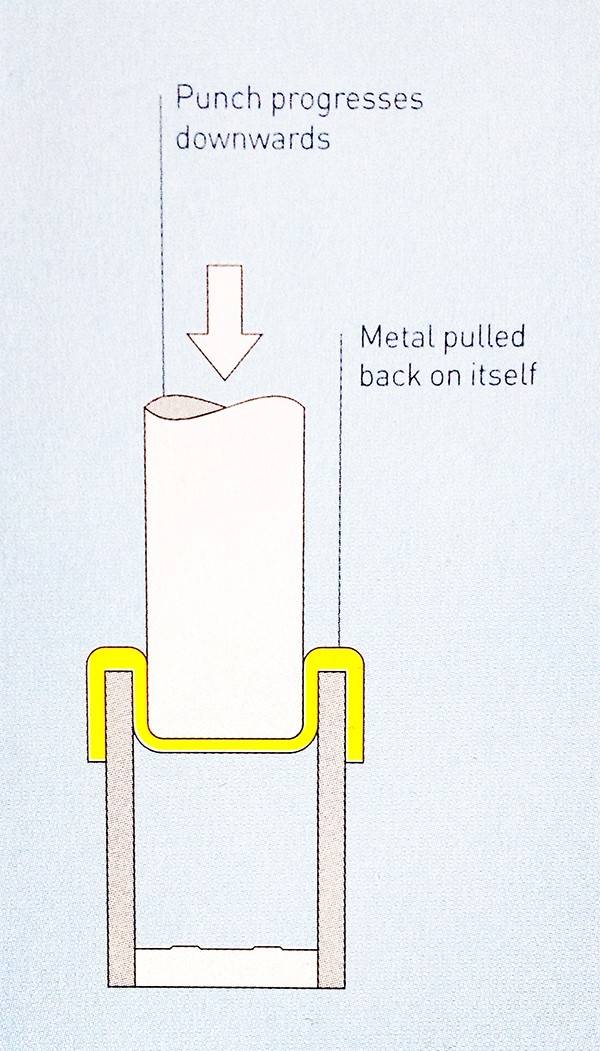

2、压制成型

将料坯放入模具中,通过压力机进行压制,形成密封条的初步形状。

3、硫化

对于橡胶密封条,需要进行硫化处理,以提高其物理性能和化学性能。

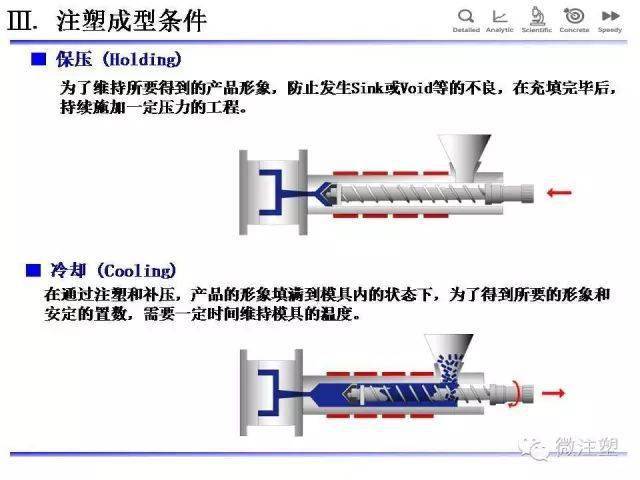

4、冷却定型

经过压制和硫化后,密封条需要冷却定型,采用适当的冷却方式和时间,确保制品的尺寸精度和性能。

5、脱模与修整

将定型后的密封条从模具中取出,进行必要的修整,如去毛边、修整形状等。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...